Весь закупаемый пиломатериал поступает на площадку нашего

предприятия автомобильным транспортом из экологически чистых

районов Новгородской области. Пиломатериал сортируется по сортам

и назначению, а затем рабочие укладывают его в сушильные пакеты

согласно «Правилам укладки пиломатериалов в штабеля для камерной

сушки».

На предприятии четыре сушильные камеры периодического действия.

Объем высушиваемого материала за один цикл сушки: для

пиломатериала толщиной 25 мм – 40 м3, для бруса сечением 200х200

мм – 90 м3. Режимы сушки устанавливаются по ГОСТ 19773-84

«Пиломатериалы хвойных и лиственных пород. Режимы сушки в

камерах периодического действия».

Сушка производится низкотемпературными режимами. В сушильных

камерах установлена система управления, которая автоматически

управляет режимами сушки и осуществляет контроль работы

сушильных камер.

Конечная влажность зависит от назначения пиломатериала:

- для погонажных изделий – 12-15%;

- для клееного бруса – 8-12%;

- для бруса цельного – 14-16%

Сухой пиломатериал для обработки поступает в деревообрабатывающий цех.

Продукция деревообрабатывающего цеха

-

Погонажные изделия

К ним относятся имитация бруса, доска пола, обшивка, террасная доска, мебельная планка, блокхаус, вагонка и т.д.

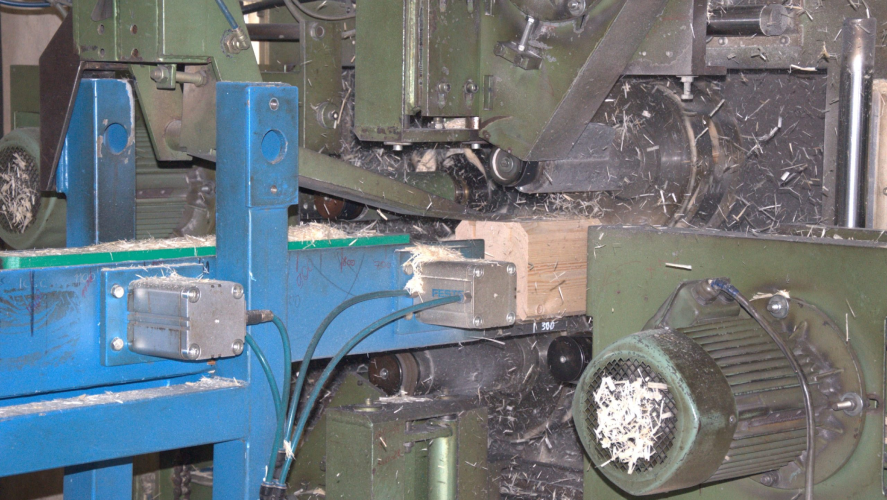

Технология изготовления погонажной продукции: сухой пиломатериал поступает к продольно-фрезерному станку PROFILES 4V производства Словении «Ledinek».

Перед подачей материала в станок, его сортируют по дефектам (сучки, трещины, покоробленность, синева), а затем строгают. После выхода из станка готовой продукции, её так же сортируют по дефектам на сорт АВ и сорт С. Для строжки применяют фрезы из высоколегированной стали. -

Брус клееный профилированный и фрезерованный

Стандартные сечения: 200х180мм, 160х180мм, 120х180мм, 90х180мм, 200х140мм, 160х140 мм, 120х140мм, 90х140мм, 130х130мм, 170х170мм.

Технология изготовления бруса клееного: сухой пиломатериал поступает к продольно-фрезерному станку PROFILES 5V производства Словении «Ledinek». Перед подачей материала в станок, его сортируют по дефектам (покоробленность, синева, малое сечение), а затем строгают.

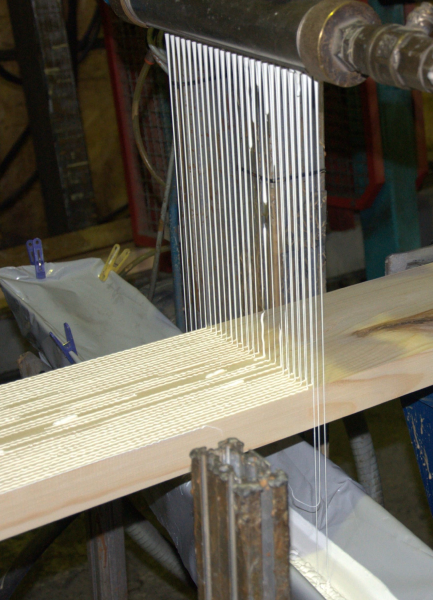

После выхода из станка ламели сортируют, согласно техническим условиям, лицевые и внутренние. Количество ламелей зависит от сечения бруса. Клей на поверхность ламели наносится клеенаносящим станком, нанесение струйное.

Используется, специально разработанная для склеивания мягкой древесины, шведская двухкомпонентная клеевая система Акзо Нобель 1952/1999, где 1952 - это дисперсионный клей на водной основе, а 1999 – отвердитель. Ламели укладываются в гидравлический пресс, и выдерживаются под давлением не менее 40 мин. Дальнейшая обработка клееного бруса, производится не ранее 24 часов после склеивания. Качество клеевого соединения подтверждено свидетельством № 2018/51 от 15.11.2018г. компанией Акзо Нобель, Швеция.

Для изготовлений бруса длиннее 6м, используется технология сращивания по длине. Калиброванная доска торцуется на отрезки длиной от 400мм до 1900мм, при этом дефекты древесины выторцовываются. Далее эти отрезки шипуются и склеиваются по длине в заданный размер, но не более 9500мм. Готовые длинные пиломатериалы склеиваются в брус так же, как и шестиметровые. Фрезеруют и профилируют брус на продольно-фрезерном станке «PROFIMAT 45» производства Германии «Weining». -

Домокомплект

Изготовление домокомплекта начинается с разработки проекта.

Чертежи с деталировкой домокомплекта и спецификация деталей выдается станочникам цеха. Согласно спецификации, станочники на торцовочном станке производят раскрой профилированного бруса по длине.

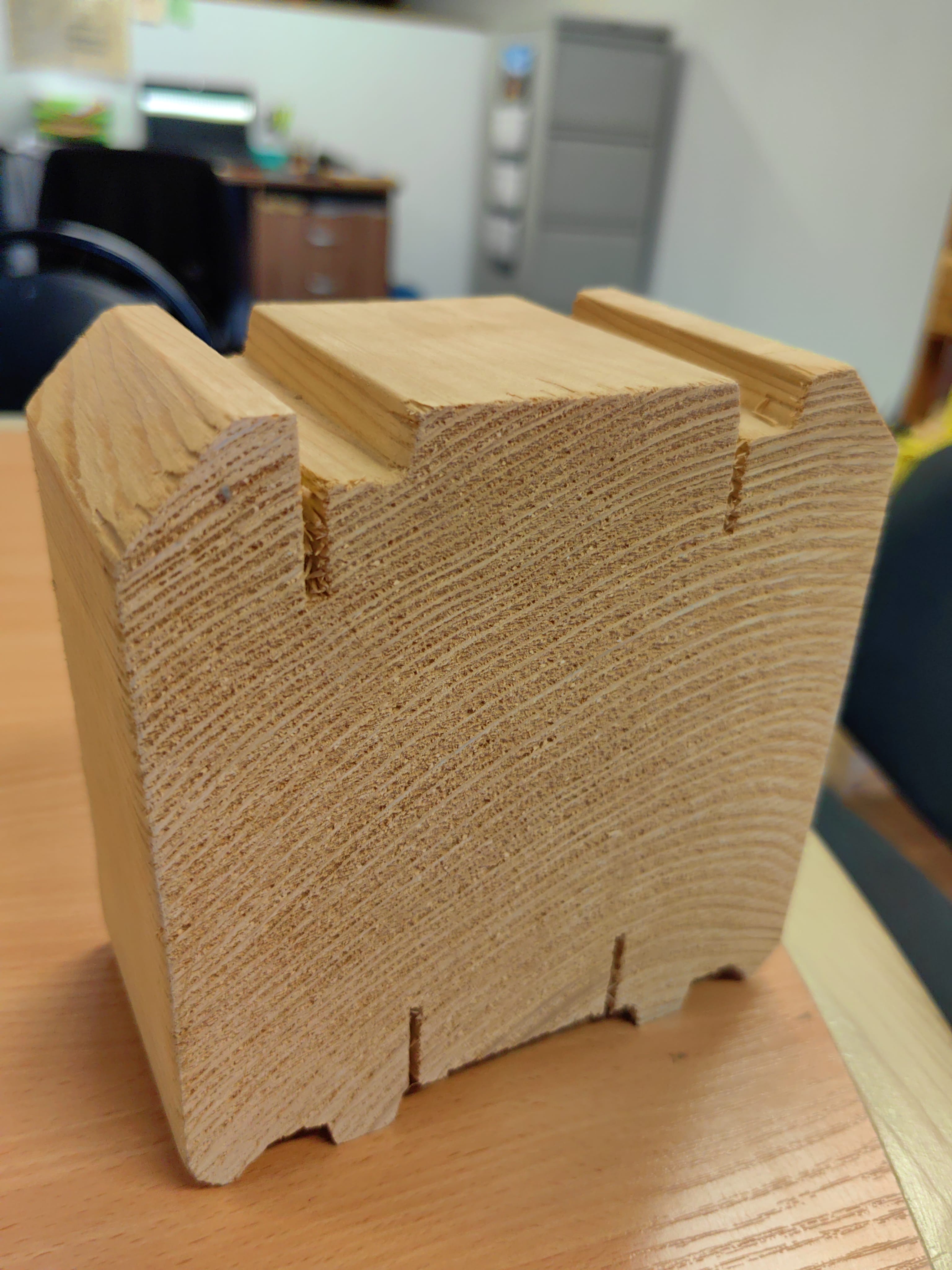

Готовые детали поступают для изготовления замковых соединений к станку «MAKRON» производства Финляндии. Станочники нарезают элементы соединений строго в соответствии с чертежами. Готовые детали маркируются и укладываются в транспортные пакеты. Готовые пакеты упаковываются в пленку, с фирменным логотипом предприятия со всех сторон, маркируются и отгружаются заказчику. -

Топливные брикеты

Образующиеся после обработки пиломатериала опилки прессуют в топливные брикеты. Для прессования топливных брикетов, применяется оборудование немецкой компании RUF. Кусковые отходы производства сжигаются в котлах для нагрева теплоносителя сушильных камер. Таким образом на предприятии организован замкнутый, безотходный производственный процесс.