Технические условия

Технические условия №05.1-20 — стеновой профилированный брус толщиной 70 мм для деревянного домостроения

Настоящие технические условия (ТУ) распространяются на стеновой профилированный брус для изготовления изделий по «садовой программе».

1. Технические требования

1.1. Основные параметры и размеры

1.1.1. Номинальные размеры изделий должны соответствовать

технологической документации.

1.1.2. Предельные отклонения от номинальных размеров:

- по толщине +/-0.5мм, по ширине +/- 1.0 мм;

- по длине: в погонаже -12…+150 мм, в деталях +/- 1.0 мм.

1.2. Брус изготовляется из пиломатериалов хвойных пород (ель, сосна), отвечающим условиям 0 – 3 сорта по ГОСТ 8486-86.

1.3. Влажность древесины 16 + 2%.

1.4. Требования по качеству бруса приведены в таблице 1.

Таблица 1

| № | Наименование пороков древесины и дефектов обработки | Допускаемые отклонения на видимых после монтажа поверхностях (на невидимых не нормируются) |

|---|---|---|

| 1 | Сросшиеся, частично сросшиеся, несросшиеся здоровые сучки, в т. ч. с трещинами | Допускаются |

| 2 | Несросшиеся сучки максимальным диаметром до 40 мм. | Допускаются |

| 3 | Табачные сучки | Допускаются максимальным диаметром до 20 мм |

| 4 | Отверстия от выпавших сучков | Допускаются с выходом на видимуюповерхность максимальнымразмером до 30 мм |

| 5 | Трещины | Допускаются шириной не более 7 мм, глубиной не более половины толщины бруса. Допускаются сквозные торцевые длиной не более толщины бруса. Отлупные трещины длиной не более 50 мм |

| 6 | Смоляные кармашки | Допускаются длиной не более 200 мм и шириной 6 мм в количестве 10 шт/м.пог. |

| 7 | Сердцевина | Допускается |

| 8 | Синева | Не допускается |

| 9 | Прорость | Допускается шириной до 20 мм, длиной до 150 мм, в количестве 2 шт./м.пог. |

| 10 | Вмятины, сколы, вырывы | Допускаются глубиной не более 2 мм, общей площадью до 10 см2 /дет. |

| 11 | Отклонение от плоскостности | Допускается не более 6 мм на 1 м длины |

| 12 | Отклонение от прямолинейности кромки бруса | Допускается не более 6 мм на 1 м длины |

| 13 | Непрострог по пласти | Не допускается |

| 14 | Непрострог по гребню | Допускается глубиной не более 2 мм |

Примечание: Допускается ремонт (шпаклевание) видимых дефектов, выходящих за нормы допустимых отклонений.

2. Приемка

2.1. Готовая продукция принимается предприятием изготовителем на соответствие требованиям настоящих ТУ, а также требованиям, определенным в договоре на поставку. Продукция принимается партиями. Партией считается количество изделий одного сечения, оформленное одним документом о качестве ( или документом поставки). Объем партии согласовывается с потребителем.

2.2. Готовая продукция проходит приемосдаточные испытания.

2.3. Приемосдаточные испытания проводят на образцах, отобранных от каждой партии методом случайного отбора в количестве 5% от объема партии, но не менее 10 изделий. Проверяется каждое изделие в выборке на соответствие требованиям п.п.1.4.

Определяется количество изделий с дефектами.

Партию принимают, если число дефектных изделий меньше или равно 10% от объема выборки.

Партию бракуют, если количество дефектных изделий превышает 10% от объема выборки. В этом случае партию направляют на 100% контроль и разбраковку.

Контроль упаковки изделий на соответствие требованиям п.п.4.1; 4.2 осуществляется во время приемосдаточных испытаний упакованных изделий. Испытаниям подвергаются 10% упаковок от общего их количества.

3. Метод контроля

3.1. Линейные размеры измеряют линейкой по ГОСТ 427, металлической рулеткой по ГОСТ 7502, штангенциркулем по ГОСТ 166.

3.2. Отклонение от перпендикулярности боковых сторон измеряют угольником по ГОСТ 3749 и набором щупов.

3.3. Отклонение от плоскостности измеряют набором щупов, при установке бруса на поверочный стол.

3.4. Шероховатость поверхности определяют индикатором часового типа по ГОСТ 15612.

3.5. Пороки древесины определяют по ГОСТ 2140.

3.6. Влажность готовых изделий определяют электровлагомером по ГОСТ 16588.

3.7. Комплектность партии, маркировку, упаковку проверяют визуально.

4. Упаковка, Транспортировка и Хранение

4.1. Изделия укладываются в пакет, согласно инструкции предприятия. Сформированный пакет упаковывают в полиэтиленовую пленку с 5 сторон и обвязывают упаковочной лентой. Детали стен имеют индивидуальную маркировку.

4.2. Пакет изделий должен иметь ярлык со следующими реквизитами:

- номер проекта;

- номер пакета;

- номера всех деталей в данном пакете;

4.3. Пакетированные изделия транспортируются любым видом транспорта, при обеспечении надежного крепления пакетов, исключающего их перемещение.

4.4. Разгрузку изделий производят погрузчиком или краном с использованием мягких строп. 4.5. Хранение изделий продолжительностью более одного месяца должно осуществляться в упаковке завода-изготовителя в помещении с относительной влажностью воздуха не более 60 % в условиях, не допускающих увлажнения, поражения грибком и насекомыми.

5. Монтаж

5.1. Монтаж деревянных конструкций проводится по прилагаемой к изделию инструкции.

6. Гарантии изготовителя

6.1. Изготовитель гарантирует соответствие изделий требованиям настоящих ТУ при соблюдении условий транспортирования и хранения.

6.2. Требования пункта 5 табл.1 распространяются на период монтажа изделия.

6.3. Гарантийный срок службы изделий 6 лет.

ТЕХНИЧЕСКИЕ УСЛОВИЯ - ПОГОНАЖНЫЕ ИЗДЕЛИЯ

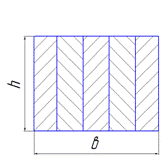

Настоящие технические условия (ТУ) распространяются на погонажные изделия из массивной древесины : доски для покрытия полов, имитация бруса, «блок-хаус».

1. Основные параметры и размеры

1.1. Номинальные размеры изделий должны соответствовать технологической документации.

1.2. Предельные отклонения от номинальных размеров: по толщине +/-0.5мм, по ширине +/- 1.0 мм, по длине -12…+150 мм.

1.3. Расчет кубатуры производится по габаритным размерам изделия.

2. Технические требования

2.1. Погонажные изделия изготовляются из пиломатериалов хвойных пород (ель, сосна), отвечающим условиям 0 – 3 сорта ГОСТ 8486-86.

2.2. Влажность древесины 12 +/- 2%.

2.3. Погонажные изделия подразделяются на сорта А, В, С в соответствии с таблицей 1. 2.4. Допускается «непрострог» по гребню – глубиной 2мм.; по пласти с нелицевой стороны – глубиной 2мм.

2.4. Допускается тупой обзол с нелицевой стороны до паза или гребня.

Примечание: Лицевыми являются поверхности, видимые при эксплуатации.

Таблица 1

| № | Наименование пороков древесины и дефектов обработки | AB Сорт |

C Сорт |

|---|---|---|---|

| 1 | Сросшиеся, здоровые сучки, в т. ч. с трещинами | Допускаются | Допускаются |

| 2 | Несросшиеся сучки максимальным диаметром до 8 мм. | Допускаются | Допускаются |

| 3 | Несросшиеся здоровые сучки максимальным диаметром свыше 8 мм. | Допускаются на лицевой стороне диаметром до 20мм в кол. 1шт. на любом однометровом учаске длины На нелицевой допускаются |

Допускаются |

| 4 | Отверстия от выпавших сучков | Допускаются по кромке с выходом на лицевую сторону не более 6 мм в кол-ве 2шт/дет. Допускаются от продолговатых сучков с наименьшим диаметром 16мм в кол-ве 2шт/дет. Допускаются на лицевой стороне с наименьшим диаметром до 20мм в кол-ве 1шт/ дет. на нелицевой допускаются |

Допускаются от продолговатых сучков с наименьшим диаметром 30мм в кол-ве 2шт/дет. Допускаются на лицевой стороне диаметром до 40мм в кол-ве 2шт/ дет. на нелицевой допускаются |

| 5 | Трещины несквозные сучков | Допускаются на лицевой стороне шириной не более 1,5мм, общей длиной не более 1 м Отлупные трещины длиной не более 50 мм на нелицевой допускаются |

Допускаются |

| 6 | Смоляные кармашки | Допускаются на лицевой стороне длиной не более 50 мм в кол-ве 2шт/м.пог на нелицевой допускаются |

Допускаются |

| 7 | Сердцевина | Допускается на лицевой стороне длиной не более 1/3 длины детали на нелицевой допускаются |

Допускаются |

| 8 | Синева | Допускается на лицевой стороне в виде пятен и полос не более 10% от площади на нелицевой допускаются |

Допускается |

| 9 | Прорость | Допускается на лицевой стороне шириной до 20 мм, длиной до 150 мм в кол. 2шт./на всю длину детали на нелицевой допускаются |

Допускается на лицевой стороне шириной до 40 мм, длиной до 150 мм |

| 10 | Вмятины, сколы, вырывы | Допускаются на лицевой стороне глубиной не более 3мм, общей площадью до 20 см2 на нелицевой допускаются |

Допускаются на лицевой стороне глубиной не более 5мм, общей площадью до 100 см2 на нелицевой допускаются |

| 11 | Отклонение от плоскостности | Допускается не более 3мм на 1м длины. Для изделий толщиной 20мм и менее не нормируется | Допускается не более 5мм на 1м длины. Для изделий толщиной 20мм и менее не нормируется |

| 12 | Отклонение от прямолинейности любой кромки | Допускается не более 3мм на 1м длины. Для изделий толщиной 20мм и менее не нормируется | Допускается не более 5мм на 1м длины. Для изделий толщиной 20мм и менее не нормируется |

| 13 | Гниль, червоточина | Не допускается | Не допускается |

Примечание: Допускается ремонт видимых при эксплуатации дефектов..

3. Приемка

3.1. Внешний вид изделий и их сортировка по сортам осуществляется визуально, согласно настоящих ТУ и ГОСТ 2140-81.

4. Метод контроля

4.1. Изделия проверяют поштучно. Длину изделий измеряют рулеткой, толщину и ширину штангенциркулем.

4.2. Влажность изделий измеряют электровлагомером.

5. Транспортировка и Хранение

5.1. Изделия транспортируют всеми видами транспорта в крытых транспортных средствах.

5.2. При транспортировании изделий должны быть соблюдены условия, исключающие возможность механических повреждений, увлажнения и загрязнения. Погрузка изделий навалом и выгрузка сбрасыванием не допускаются.

5.3. Изделия хранятся в упаковке завода-изготовителя в помещении с относительной влажностью воздуха не более 60 % в условиях, не допускающих увлажнения, поражения грибком и насекомыми.

6. Гарантии изготовителя

6.1. Изготовитель гарантирует соответствие изделий требованиям настоящих ТУ при соблюдении условий транспортирования и хранения.

6.2. Гарантийный срок хранения – 12 месяцев с момента отгрузки.

ТЕХНИЧЕСКИЕ УСЛОВИЯ - ИЗДЕЛИЯ ИЗ КЛЕЕНОЙ ДРЕВЕСИНЫ: БАЛКИ КЛЕЕНЫЕ, БРУС КЛЕЕНЫЙ СТЕНОВОЙ ПРОФИЛИРОВАННЫЙ

Настоящие технические условия распространяются на изделия из клееной древесины: балки клееные и брус стеновой клееный профилированный для малоэтажных зданий.Данные технические условия могут использоваться при подтверждении соответствия продукции.Условное обозначение изделий состоит из наименования (брус или балка), цифрового набора, соответствующего значению ширины, высоты, длины, обозначения данных ТУ.

Пример условного обозначения:

- - Брус А 160х180х6000 ТУ 5366-35735985-02-2012;

- - Балка Б 200х180х6000 ТУ 5366-35735985-02-2012

1. Технические требования

1.1. Номинальные размеры изделий должны соответствовать технологической документации.

1.1.1. Номинальные размеры изделий:

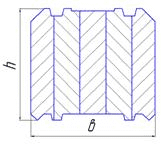

Брус стеновой клееный профилированный

Ширина (b) х Высота (h)

90х180; 120х180; 160х180; 200х180;

90х140; 120х140; 160х140; 200х140

Длина

6000, 8000

Балка клееная

Ширина (b) х Высота (h)

160х90; 200х90; 320х90; 160х140;

200х140; 320х140; 200х180; 320х180

Длина

6000, 8000

Допускаются другие номинальные размеры балок и бруса по договоренности с заказчиком.

1.1.2 Предельные отклонения от номинальных размеров (мм):

По длине +/- 2.0 (Допускаются неторцованные изделия по договоренности с заказчиком)

По ширине +/- 1.0

По высоте +/- 1.0

1.2. Для изготовления изделий должны применяться пиломатериалы хвойных пород(ель, сосна), отвечающие требованиям 0, 1, 2, 3 сорта по ГОСТ 8486, с размерами, соответствующими ГОСТ 24454, с влажностью древесины 13 + 2%.

1.3. Характеристики склеиваемых пиломатериалов (ламелей):

- Толщина 20 – 55 мм.

- Ламели могут быть как цельными, так и склеенными по длине на минишип

- Длина склеиваемых заготовок не менее 500 мм

- Допускается следующая комбинация слоев по породам древесины в брусе, балке:

- А - обе лицевые ламели сосна, внутренние ламели - ель/сосна.

- Б - обе лицевые ламели ель, внутренние ламели - ель/сосна.

- Допускается до 5% ламелей другого сорта.

1.4. Требования по качеству ламелей приведены в таблице 1.

| № | Наименование пороков древесины и дефектов обработки | Наружная ламель | Внутренняя ламель |

|---|---|---|---|

| 1 | Сросшиеся, здоровые сучки, в т. ч. с трещинами | Допускаются | Допускаются |

| 2 | Частично сросшиеся и несросшиеся здоровые сучки | Допускаются размером в долях ширины стороны 1/4-1/3 в кол-ве 2 шт. на 1 м.пог. | Допускаются |

| 3 | Сучки загнившие, гнилые и табачные | Допускаются не более половины от общего количества сучков (п. 1, 2) | |

| 4 | Продолговатые и сшивные сучки | Допускаются | |

| 5 | Отверстия от выпавших сучков | Не допускаются | Допускаются диаметром до 50 мм, с выходом на кромку до 30 мм |

| 6 | Трещины пластевые и кромочные, в т.ч. выходящие на торец | Допускаются неглубокие длиной от 1м до 1,5 м; глубокие длиной от 0,6 м до 1 м. | Допускаются неглубокие и глубокие длиной до 3 м |

| 7 | Трещины пластевые и сквозные, в т.ч. выходящие на торец | Допускаются длиной 100 – 200 мм | Допускаются длиной 1 м |

| 8 | Трещины торцевые (кроме трещин усушки) | Допускаются длиной до 25 мм | Допускаются длиной до 50 мм |

| 9 | Кармашки | Допускается шириной от 1/10 до 1/5 ширины пиломатериала, и длиной от 1/30 до 1/10 длины пиломатериала | Допускается |

| 10 | Прорость | Допускается шириной от 1/10 до 1/5 ширины пиломатериала, и длиной от 1/30 до 1/10 длины пиломатериала | Допускается |

| 11 | Сердцевина и двойная сердцевина | Допускается без отлупных и радиальных трещин в пиломатериалах толщиной 40мм и более | |

| 12 | Грибные ядровые пятна (полосы) | Допускаются 10-20% от общей площади пиломатериала | Допускаются |

| 13 | Заболонные грибные окраски и плесень | Допускаются в виде пятен и полос 10-20% от общей площади пиломатериала | Допускаются в виде пятен и полос 50% от общей площади пиломатериала |

| 14 | Гнили | Не допускается | Не допускается |

| 15 | Червоточины | Допускаются на любом однометровом участке не более 3 шт. | Допускаются на любом однометровом участке не более 6 шт. |

| 16 | Отклонение от плоскостности | Допускается не более2мм на 1м длины | Допускается не более 1мм на 1м длины |

| 17 | Отклонение от номинального размера по толщине | Допускается не более 0,5 мм на всей длине | Допускается не более 0,5 мм на всей длине |

1.5 Требования по качеству бруса приведены в таблице 2.

ТАБЛИЦА 2

| № | Параметр | Значение |

|---|---|---|

| 1 | Показатель общего расслоения клеевых швов по стандарту EN391 методВ | Не более 8% |

| 2 | Отклонение от плоскостности | Не более 0.5мм/1000мм |

| 3 | Отклонение от перпендикулярности боковых сторон относительно основания | Не более 0.5мм/100мм |

| 4 | Отклонение от симметричности продольного профиля бруса | Не более 0.5мм |

| 5 | Шероховатость поверхности боковых сторон | Не более 320 мкм |

| 6 | Непрострог по гребню профилированного бруса | Глубина не более 2 мм |

| 7 | Вмятины, сколы, вырывы | Глубина не более 15 мм |

Примечание: Допускается видимые при эксплуатации дефекты заделывать пробками или другими заделками, а также водостойкой шпаклевкой.

Возможно смещение чашек до 5 мм , количество дефекта не более чем 1% от общего количества деталей.

Допускается неправильная нарезка чашек или пропуск чашек. Дефект исправляется на месте монтажниками из запасных деталей (ЗИП). Дефект возможен не более чем 1% от общего количества деталей.

1.6. Влажность готовых изделий 12 + 3%

1.7. Клей.

Для производства клееных изделий применяется ЭПИ- клеевая система 1952/ 1999 производства компании Акзо Нобель.

2. Требования безопасности

2.1. Параметры безопасности при монтаже и эксплуатации изделий устанавливают в проектно-конструкторской документации на КДК, учитывая специфику конкретных строительных объектов, требования настоящего стандарта, положения строительных норм и правил.

2.2. Материалы, применяемые для изготовления изделий, должны быть экологически безопасными.

Клеевые материалы должны иметь санитарно-эпидемиологическое заключение органов Госсанэпиднадзора.

2.3. Требования безопасности и охраны окружающей среды при производстве изделий, а также порядок их контроля, должны быть установлены в технической документации предприятия-изготовителя в соответствии с действующей нормативной документацией (в том числе стандартами ССБТ), строительными нормами и правилами, а также санитарными нормами, методиками и другими документами, утвержденными органами здравоохранения.

3. Приемка

3.1. Готовая продукция принимается предприятием изготовителем на соответствие требованиям настоящих ТУ, а также требованиям, определенным в договоре на поставку. Продукция принимается партиями. Партией считается количество изделий одного сечения, оформленное одним документом о качестве (или документом поставки). Объем партии согласовывается с потребителем.

3.2. При приемке готовой продукции проводятся:

- - приемосдаточные испытания;

- - периодические испытания;

3.3. Приемосдаточные испытания проводят на образцах, отобранных от каждой партии методом случайного отбора в количестве 5% от объема партии, но не менее 10 изделий. Проверяется каждое изделие в выборке на соответствие требованиям п.п. 1.1, 1.4(таб.1 п.п. 16, 17 контролируются в процессе производства), 1.5( таб.2 п.п. 2;3,4,5,6,7), 1.6, 5.1, 5.2. настоящих технических условий. Определяется количество изделий с дефектами. Партию принимают, если число дефектных изделий меньше или равно 10% от объема выборки. Партию бракуют, если количество дефектных изделий превышает 10% от объема выборки. В этом случае партию направляют на 100% контроль и разбраковку. Контроль упаковки изделий на соответствие требованиям п.п. 5.1; 5.2 осуществляется во время приемосдаточных испытаний упакованных изделий. Испытаниям подвергаются 10% упаковок от общего их количества.

3.4. Периодические испытания проводятся не реже 1 раза в 3 года на соответствие требованиям п.1.5( таб.2 п.п. 1,) настоящих технических условий. Периодические испытания проводят в специализированных испытательных лабораториях на 10 образцах изделий, прошедших приемосдаточные испытания.

4. Метод контроля

4.1. Линейные размеры измеряют линейкой по ГОСТ 427, металлической рулеткой по ГОСТ 7502, штангенциркулем по ГОСТ 166.

4.2. Отклонение от перпендикулярности боковых сторон измеряют угольником по ГОСТ 3749 и набором щупов.

4.3. Отклонение от плоскостности измеряют набором щупов, при установке бруса на поверочный стол.

4.4. Шероховатость поверхности определяют индикатором часового типа по ГОСТ15612.

4.5. Пороки древесины определяют по ГОСТ 2140.

4.6. Влажность готовых изделий и заготовок определяют электровлагомером по ГОСТ 16588.

4.7. Водостойкость клеевых соединений определяю по стандарту EN 391 метод B.

4.8. Комплектность партии, маркировку, упаковку проверяют визуально.

5. Упаковка, транспортировка и хранение

5.1. Брус стеновой и балка клееная, поставляемые в погонаже, поштучно не маркируются. Детали стен имеют индивидуальную маркировку.

5.2. Изделия укладываются в пакет, согласно инструкции предприятия. Сформированный пакет упаковывают в полиэтиленовую пленку с 5 сторон и обвязывают упаковочной лентой.

5.3. Пакет изделий должен иметь ярлык со следующими реквизитами:

- - номер проекта;

- - номер пакета;

- - номера всех деталей в данном пакете;

5.4. Пакетированные изделия транспортируются любым видом транспорта, при обеспечении надежного крепления пакетов, исключающего их перемещение.

5.5. Разгрузку изделий производят погрузчиком или краном с использованием мягких строп.

5.6. Хранение изделий продолжительностью более одного месяца должно осуществляться в упаковке завода-изготовителя в помещении с относительной влажностью воздуха не более 60% в условиях, не допускающих увлажнения, поражения грибком и насекомыми.

5.7. В процессе хранения на строительной площадке и во время монтажа возможно появление торцевых трещин (зависит от температурно-влажностных колебаний окружающей среды).

6. Монтаж

6.1. Монтаж КДК должен проводиться лицами или компаниями, имеющими опыт работы с данным материалом.

6.2. Во время монтажа допускается неплотное прилегание профилированных поверхностей бруса с зазоры до 3мм. Данные зазоры компенсируется усадкой бруса в течение 3-х месяцев с момента монтажа.

6.3. При монтаже брусья фиксируются между собой деревянными квадратными нагелями(размер 20+/-4 х 20+/-4x400мм) в соответствии с КД.

6.4. После снятия упаковки, при наружной температуре выше +5оС, торцы бруса должны быть покрыты пропитками, рекомендованными Поставщиком, в течение 7 дней, а лакокрасочное покрытие стен нанесено в течении 30 дней.

ТЕХНИЧЕСКИЕ УСЛОВИЯ - СТЕНОВОЙ ПРОФИЛИРОВАННЫЙ БРУС

Настоящие технические условия (ТУ) распространяются на стеновой профилированный брус из массивной древесины для стен малоэтажных зданий.

1. Технические требования

1.1. Основные параметры и размеры

1.1.1. Номинальные размеры изделий должны соответствовать технологической документации.

1.1.2. Предельные отклонения от номинальных размеров: по ширине +/-1.0мм, по высоте +/- 1.0 мм, по длине: в погонаже -12…+150 мм, в деталях +/- 2.0 мм.

1.2. Брус изготовляется из пиломатериалов хвойных пород (ель, сосна), отвечающим условиям 0, 1, 2, 3 сорта по ГОСТ 8486-86, с влажностью древесины не более 20%.

1.3. Требования по качеству бруса приведены в таблице 1.

Таблица 1

| № | Наименование пороков древесины и дефектов обработк | Боковые стороны, торцы, видимые при эксплуатации | Верх, низ, торцы, невидимые при эксплуатации |

|---|---|---|---|

| 1 | Сросшиеся, частично сросшиеся, несросшиеся здоровые сучки, в т. ч. с трещинами | Допускаются | Допускаются |

| 2 | Сучки гнилые и табачные | Допускаются не более 1шт на любом однометровом участке длины на каждой из сторон | Допускаются |

| 3 | Отверстия от выпавших сучков | Допускаются не более 1шт на любом однометровом участке длины на каждой из сторон в общем количестве с гнилыми и табачными сучками | Допускаются |

| 4 | Трещины | Допускаются шириной до 8 мм | Допускаются |

| 5 | Смоляные кармашки | Допускаются не более 1шт на любом однометровом участке длины на каждой из сторон | Допускаются |

| 6 | Прорость | Допускается шириной до 50 мм длиной до 200 мм | Допускаются |

| 7 | Синева | Допускается в виде пятен и полос не более 10% от площади | Допускается в виде пятен и полос не более 10% от площади |

| 8 | Вмятины, сколы, вырывы | Допускаются глубиной не более 5 мм | Допускается |

| 9 | Отклонение от плоскостности | Не более 1,5мм/1000мм | Не более 2 мм/1000мм |

| 10 | Отклонение от перпендикулярности боковых сторон относительно основания | Не более 0.5мм/100мм | |

| 11 | Отклонение от симметричности продольного профиля | Не более 0.5мм | |

| 12 | Шероховатость поверхности | Не более 500 мкм | Не более 500 мкм |

| 13 | Непрострог по гребню | Глубина не более 3 мм |

Примечание: Допускается видимые при эксплуатации дефекты заделывать пробками или лодочками, а трещины водостойкой шпаклевкой.

2. Приемка

2.1. Готовая продукция принимается предприятием изготовителем на соответствие требованиям настоящих ТУ, а также требованиям, определенным в договоре на поставку. Продукция принимается партиями.

Партией считается количество изделий одного сечения, оформленное одним документом о качестве ( или документом поставки). Объем партии согласовывается с потребителем.

2.2. Готовая продукция проходит приемосдаточные испытания.

2.3. Приемосдаточные испытания проводят на образцах, отобранных от каждой партии методом случайного отбора в количестве 5% от объема партии, но не менее 10 изделий.

Проверяется каждое изделие в выборке на соответствие требованиям п.п.1;4.

Определяется количество изделий с дефектами.

Партию принимают, если число дефектных изделий меньше или равно 10% от объема выборки.

Партию бракуют, если количество дефектных изделий превышает 10% от объема выборки. В этом случае партию направляют на 100% контроль и разбраковку.

Контроль упаковки изделий на соответствие требованиям п.п. 4.1; 4.2 осуществляется во время приемосдаточных испытаний упакованных изделий. Испытаниям подвергаются 10% упаковок от общего их количества.

3. Метод контроля

3.1. Линейные размеры измеряют линейкой по ГОСТ 427, металлической рулеткой по ГОСТ 7502, штангенциркулем по ГОСТ 166.

3.2. Отклонение от перпендикулярности боковых сторон измеряют угольником по ГОСТ 3749 и набором щупов

3.3. Отклонение от плоскостности измеряют набором щупов, при установке бруса на поверочный стол.

3.4. Шероховатость поверхности определяют индикатором часового типа по ГОСТ 15612.

3.5. Пороки древесины определяют по ГОСТ 2140.

3.6. Влажность готовых изделий определяют электровлагомером по ГОСТ 16588.

3.7. Комплектность партии, маркировку, упаковку проверяют визуально.

4. Упаковка, Транспортировка и Хранение

4.1. Изделия укладываются в пакет, согласно инструкции предприятия. Сформированный пакет упаковывают в полиэтиленовую пленку с 5 сторон и обвязывают упаковочной лентой. Детали стен имеют индивидуальную маркировку.

4.2. Пакет изделий должен иметь ярлык со следующими реквизитами:

- - номер проекта;

- - номер пакета;

- - номера всех деталей в данном пакете;

4.3. Пакетированные изделия транспортируются любым видом транспорта, при обеспечении надежного крепления пакетов, исключающего их перемещение.

4.4. Разгрузку изделий производят погрузчиком или краном с использованием мягких строп.

4.5. Хранение изделий продолжительностью более одного месяца должно осуществляться в упаковке завода-изготовителя в помещении с относительной влажностью воздуха не более 60 % в условиях, не допускающих увлажнения, поражения грибком и насекомыми.

5. Монтаж

5.1. Монтаж деревянных конструкций должен проводиться в течении 30 дней со дня изготовления. Монтаж осуществляется лицами или компаниями, имеющими опыт работы с данным материалом.

5.2. Во время монтажа допускается неплотное прилегание профилированных поверхностей бруса с зазоры до 3мм. Данные зазоры компенсируется усадкой бруса в течение 3-х месяцев с момента монтажа.

5.3. При монтаже брусья фиксируются между собой деревянными квадратными нагелями(размер 24х24х400) в соответствии с КД.

5.4. После снятия упаковки, при наружной температуре выше +5°С, торцы бруса должны быть покрыты пропитками, рекомендованными Поставщиком, в течение 7 дней, а лакокрасочное покрытие стен нанесено в течении 30 дней.

6. Гаранитии изготовителя

6.1. Изготовитель гарантирует соответствие изделий требованиям настоящих ТУ при соблюдении условий транспортирования и хранения.

6.2. Требования пункта 4 табл.1 распространяются на период монтажа изделия.

6.3. Гарантийный срок службы изделий 6 лет.

ТЕХНИЧЕСКИЕ УСЛОВИЯ №05-20 - СТЕНОВОЙ ПРОФИЛИРОВАННЫЙ БРУС ТОЛЩИНОЙ 28…44 ММ ДЛЯ ДЕРЕВЯННОГО ДОМОСТРОЕНИЯ

Настоящие технические условия (ТУ) распространяются на стеновой профилированный брусдля изготовления изделий по «садовой программе».

1. Технические требования

1.1. Основные параметры и размеры

1.1.1. Номинальные размеры изделий должны соответствовать технологической документации.

1.1.2. Предельные отклонения от номинальных размеров: по толщине +/-0.5мм, по ширине +/- 1.0 мм, по длине: в погонаже -12…+150 мм, в деталях +/- 1.0 мм.

1.2. Брус изготовляется из пиломатериалов хвойных пород (ель, сосна), отвечающим условиям 0 – 3 сорта по ГОСТ 8486-86.

1.3. Влажность древесины 16 + 2%.

1.4. Требования по качеству бруса приведены в таблице 1.

Таблица 1

| № | Наименование пороков древесины и дефектов обработки | Допускаемые отклонения на видимых после монтажа поверхностях (на невидимых не нормируются) |

|---|---|---|

| 1 | Сросшиеся, частично сросшиеся, несросшиеся здоровые сучки, в т. ч. с трещинами | Допускаются |

| 2 | Несросшиеся сучки максимальным диаметром до 40 мм. | Допускаются |

| 3 | Табачные сучки | Допускаются максимальным диаметром до 20 мм |

| 4 | Отверстия от выпавших сучков | Допускаются с выходом на видимую поверхность максимальным размером до 30мм |

| 5 | Трещины | Допускаются шириной не более 7мм, глубиной не более половины толщины бруса. Допускаются сквозные торцевые длиной не более толщины бруса. Отлупные трещины длиной не более 50 мм |

| 6 | Смоляные кармашки | Допускаются длиной не более 200 мм и шириной 6мм в кол-ве 10шт/м.пог. |

| 7 | Сердцевина | Допускается |

| 8 | Синева | Не допускается |

| 9 | Прорость | Допускается шириной до 20 мм, длиной до 150 мм, в кол. 2 шт./м.пог. |

| 10 | Вмятины, сколы, вырывы | Допускаются глубиной не более 2мм, общей площадью до 10 см2 /дет. |

| 11 | Отклонение от плоскостности | Допускается не более 6мм на 1м длины |

| 12 | Отклонение от прямолинейности кромки бруса | Допускается не более 6мм на 1м длины |

| 13 | Непрострог по пласти | Не допускается |

| 14 | Непрострог по гребню | Допускается глубиной не более 2 мм |

Примечание: Допускается ремонт видимых дефектов, выходящих за нормы допустимых отклонений.

2. Приемка

2.1. Готовая продукция принимается предприятием изготовителем на соответствие требованиям настоящих ТУ, а также требованиям, определенным в договоре на поставку.

Продукция принимается партиями.

Партией считается количество изделий одного сечения, оформленное одним документом о качестве ( или документом поставки). Объем партии согласовывается с потребителем.

2.2. Готовая продукция проходит приемосдаточные испытания.

2.3. Приемосдаточные испытания проводят на образцах, отобранных от каждой партии методом случайного отбора в количестве 5% от объема партии, но не менее 10 изделий.

Проверяется каждое изделие в выборке на соответствие требованиям п.п.1;4.

Определяется количество изделий с дефектами.

Партию принимают, если число дефектных изделий меньше или равно 10% от объема выборки.

Партию бракуют, если количество дефектных изделий превышает 10% от объема выборки. В этом случае партию направляют на 100% контроль и разбраковку.

Контроль упаковки изделий на соответствие требованиям п.п. 4.1; 4.2 осуществляется во время приемосдаточных испытаний упакованных изделий. Испытаниям подвергаются 10% упаковок от общего их количества.

3. Метод контроля

3.1. Линейные размеры измеряют линейкой по ГОСТ 427, металлической рулеткой по ГОСТ 7502, штангенциркулем по ГОСТ 166.

3.2. Отклонение от перпендикулярности боковых сторон измеряют угольником по ГОСТ 3749 и набором щупов

3.3. Отклонение от плоскостности измеряют набором щупов, при установке бруса на поверочный стол.

3.4. Шероховатость поверхности определяют индикатором часового типа по ГОСТ 15612.

3.5. Пороки древесины определяют по ГОСТ 2140.

3.6. Влажность готовых изделий определяют электровлагомером по ГОСТ 16588.

3.7. Комплектность партии, маркировку, упаковку проверяют визуально.

4. Упаковка, Транспортировка и Хранение

4.1. Изделия укладываются в пакет, согласно инструкции предприятия. Сформированный пакет упаковывают в полиэтиленовую пленку с 5 сторон и обвязывают упаковочной лентой. Детали стен имеют индивидуальную маркировку.

4.2. Пакет изделий должен иметь ярлык со следующими реквизитами:

- - номер проекта;

- - номер пакета;

- - номера всех деталей в данном пакете;

4.3. Пакетированные изделия транспортируются любым видом транспорта, при обеспечении надежного крепления пакетов, исключающего их перемещение.

4.4. Разгрузку изделий производят погрузчиком или краном с использованием мягких строп.

4.5. Хранение изделий продолжительностью более одного месяца должно осуществляться в упаковке завода-изготовителя в помещении с относительной влажностью воздуха не более 60 % в условиях, не допускающих увлажнения, поражения грибком и насекомыми.

5. Монтаж

5.1. Монтаж деревянных конструкций проводится по прилагаемой к изделию инструкции.

6. Гаранитии изготовителя

6.1. Изготовитель гарантирует соответствие изделий требованиям настоящих ТУ при соблюдении условий транспортирования и хранения.

6.2. Требования пункта 4 табл.1 распространяются на период монтажа изделия.

6.3. Гарантийный срок службы изделий 6 лет.